Het Rethink Energy 4 Food (RE4F) project bestaat uit 4 focustrajecten. In het derde focustraject bekijken VITO en Howest hoe bedrijven hun energiehuishouden flexibeler kunnen aansturen. Specifiek zal Howest de voordelen van data-aggregatie voor de voedingsindustrie in kaart te brengen om bedrijven te helpen hun energie-efficiëntie te verbeteren.

Howest zal 3 casestudies uitvoeren in VEG-i-TEC, de pilootinfrastructuur voor de aardappel- en voedingsindustrie van UGent, namelijk:

- Case 1: Restwarmte opslag

In de eerste casestudie onderzoeken we hoe restwarmte uit de verschillende processen via warmtepompen gestockeerd kan worden in een buffer. Hierbij zullen simulatiemodellen gemaakt worden om deze warmtepompen en buffers optimaal te dimensioneren. - Case 2: Vriestrajecten

Hierbij kijken de onderzoekers of een energie-intensieve diepvriestunnel deels vervangen kan worden door een energiezuiniger alternatief, zoals een diepvriescel. - Case 3: Integratie van een centraal Energie Management Systeem (EMS)

In casestudie 3 wordt getracht om één overkoepelend EMS te integreren in VEG-i-TEC dat zowel gebouw- als procesoptimalisatie beoogt. Het EMS heeft als doel het eigenverbruik te optimaliseren, het piekverbruik onder controle te houden en te reageren op externe prijsprikkels. Dit alles om de totale energiefactuur van de site zo laag mogelijk te houden.

Datacaptatie in living lab VEG-i-TEC

Om deze 3 casestudies tot een goed einde te kunnen brengen, is er nood aan een gedetailleerd datacaptatiesysteem om alle energieflows te monitoren. Vooraleer te starten met dit datacaptatiesysteem is het noodzakelijk om alle energieafnemers en –opwekkers in kaart te brengen, zowel op gebouw- als op procesniveau. Zo bestaat het living lab VEG-i-TEC uit een stooklokaal, een verselijn en een vrieshal.

- In het stooklokaal vinden we de aansluiting op het warmtenet van Kortrijk Weide, deze warmte wordt gebruikt voor zowel het verwarmen van de lokalen en hallen als voor de voeding van 2 warmtepompboilers voor sanitair warm water. We vinden hier ook een koelinstallatie voor de koeling van de ruimtes en een ventilatiesysteem.

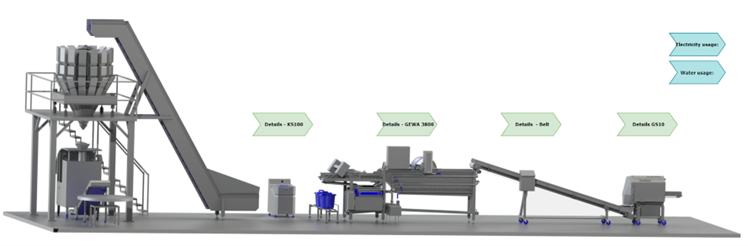

- De verselijn bestaat uit een groentedroger, een groentewasmachine, een snijmachine en een verpakkingsmachine.

- In de vrieshal is een vrieslijn en een blancheur te vinden.

Op deze bestaande infrastructuur, zowel op proces- als gebouwniveau, zijn al heel wat sensoren terug te vinden die energiestromen meten. Om de volledige energieflow te kunnen capteren, was er nood aan een uitbreiding van deze sensoren. Hier is geopteerd om het aantal verschillende datacommunicatieprotocollen zo veel mogelijk te beperken om de complexiteit te verminderen en de integratie van de data te vereenvoudigen.

Figuur 1: Verselijn VEG-i-TEC

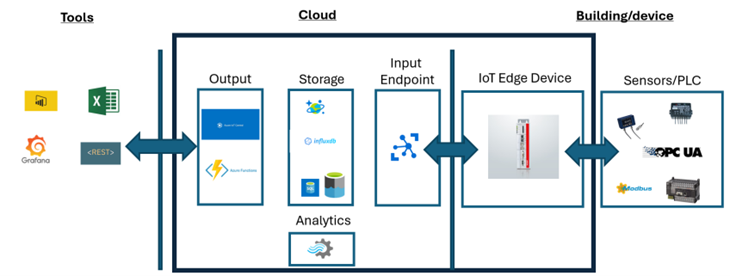

Data centraliseren voor inzichten en optimalisatie

De grote uitdaging om een dergelijk datacaptatiesysteem op te zetten is om de grote verscheidenheid aan processen en sensoren te centraliseren in één platform of centrale database. Door al de data te centraliseren kan er gebruik gemaakt worden van visualisatie- en analysetools om het energieverbruik van de verschillende processen te vergelijken en te optimaliseren. Deze gecentraliseerde database vormt ook een waardevolle basis voor het ontwikkelen van AI-modellen. Deze AI-modellen zullen ingezet worden in case 1 om buffers en warmtepompen optimaal te dimensioneren en zo de kosten te reduceren. In case 3 zullen AI-modellen gebruikt worden om de site, zowel op procesniveau als op gebouwniveau, efficiënt aan te sturen. Hierbij zullen zowel eigenverbruik optimalisatie als externe prijsprikkels in rekening genomen worden.

Op figuur 2 is de uniforme architectuur van het datacaptatiesysteem te zien. De sensoren communiceren met een IoT Edge device dat zich op de VEG-i-TEC site bevindt. Deze Edge device fungeert als data-aggregator en verzamelt de data van de verschillende sensoren. De device kan de data preprocessen en detecteert eventuele fouten vooraleer ze naar de cloud worden doorgestuurd. Een ander belangrijk kenmerk van het IoT device is dat het verbinding kan maken met verschillende netwerken. In VEG-i-TEC is zowel een UGent- als Howest-netwerk aanwezig en het is noodzakelijk om data over deze 2 netwerken te kunnen transporteren.

Figuur 2: Architectuur datacaptatiesysteem

Communicatieprotocollen en cloudopslag

Het Edge device communiceert met behulp van Python scripts met de sensoren en PLC’s in VEG-i-TEC via communicatieprotocollen zoals Modbus, MQTT, OPC UA, BACnet en HART, elk met specifieke toepassingen voor industriële communicatie:

- Modbus RTU of TCP/IP is een eenvoudig open protocol voor communicatie tussen industriële apparaten, waarbij TCP/IP over Ethernet en RTU over seriële verbindingen (RS-485) werkt. Dit communicatieprotocol is onder andere gebruikt voor de aggregatie van vermogensmetingen op de verselijn (ABB devices), de ALSB borden en ultrasone clamp on sensoren voor debietmetingen van bv. water.

- MQTT is een lichtgewicht, publish-subscribe protocol dat is ontworpen voor efficiënte dataoverdracht in IoT-toepassingen met beperkte bandbreedte en is gebruikt voor de communicatie met de Siemens PLC’s op de verselijn.

- OPC UA is een platformonafhankelijk, beveiligd protocol voor het uitwisselen van data tussen industriële systemen, inclusief real-time en historische gegevens. Dit protocol is noodzakelijk voor het uitlezen van Siemens PLC’s op de blancheur.

- BACnet is een open standaard voor communicatie tussen gebouwbeheersystemen, zoals HVAC, verlichting en toegangscontrole, gericht op interoperabiliteit. Dit is dus gebruikt om het volledige HVAC verhaal van de site uit te lezen.

- HART combineert analoge en digitale signalen voor communicatie en configuratie van veldapparatuur in de procesindustrie via een 4-20 mA-signaal. Dit protocol is noodzakelijk om bv. Endress – Promag flowmeters uit te lezen.

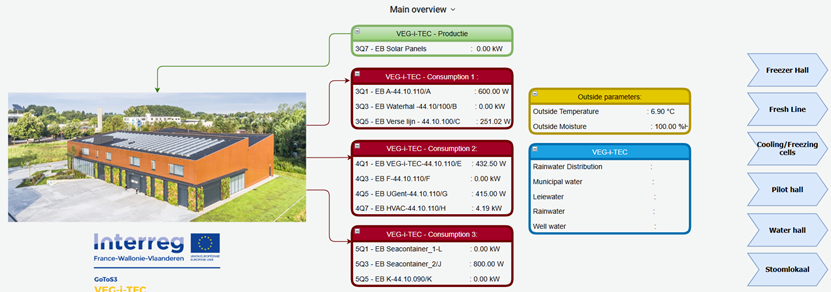

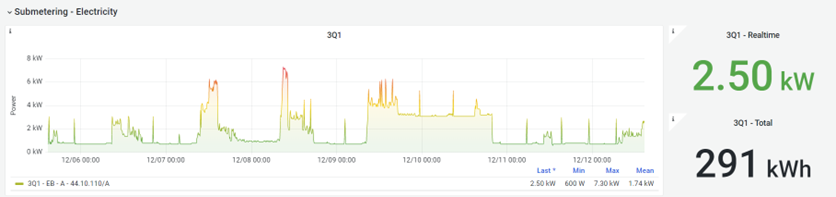

Nu al deze data kan ingelezen en verwerkt worden op het Edge device, stuurt dit Edge device al deze data door naar een Microsoft Azure Cloud. Op deze Cloud infrastructuur draait onder andere een Influx service, die dient als Timeseries database, waar alle data wordt bijgehouden. Via analyse- en visualisatietools zoals Grafana en Energis kunnen bedrijven eenvoudig inzichten krijgen in hun energieverbruik en optimalisatiekansen ontdekken. In figuur 3 en 4 hieronder vind je enkele dashboards uit Grafana.

Met behulp van dit uniform opgebouwd datacaptatiesysteem kunnen de 3 casestudies opgestart worden. Momenteel wordt er gewerkt aan de eerste casestudie, waarbij we de warmteflow binnen de site modelleren. Dit stelt ons in staat om, aan de hand van het totale verbruik en de prijssetting van zowel elektriciteit als gas, het ideale scenario te bepalen van wanneer welke warmtebron moest draaien. De bedoeling is om de modellen dynamisch te maken, zodat bedrijven dit kunnen gebruiken om af te toetsten of hun warmtebronnen optimaal ingezet worden. Deze modellering zal uitgebreid worden met reinforcement learning zodat dit ook ingezet kan worden om bedrijven te ondersteun in hun zoektocht naar de optimale dimensionering van nieuwe warmtebronnen.

Figuur 3: Overview VEG-i-TEC

Figuur 4: Overview verselijn

Partners

Data-integratie is een cruciaal onderdeel van digitalisering. Hiermee kan toenemende productvariabiliteit effectief worden beheerd met behulp van digitale tools en methoden. Daarnaast kunnen processen in real-time worden gevisualiseerd en gemanaged, en kunnen storingen eventueel worden voorspeld. De 'digital factory' en ‘eco-factory’ zijn twee van de zeven transformaties van Industrie 4.0 waarop bedrijven zich het beste kunnen richten. Met de FOF-scan benchmark je op deze en de andere transformaties, zodat concrete verbeterpunten helder in kaart worden gebracht.